Dobór odpowiedniego pieca do obróbki cieplnej nigdy nie powinien zaczynać się od katalogu producenta, tylko od analizy procesu, jaki ma być realizowany w zakładzie. Inne wymagania będą miały operacje wyżarzania stali narzędziowej, inne suszenie materiałów ceramicznych, a jeszcze inne wypalanie elementów z proszków metalicznych. Już na starcie warto więc rozpisać parametry technologiczne: docelowe temperatury, czasy nagrzewania i wygrzewania, dopuszczalne odchyłki, atmosferę roboczą oraz wielkość wsadu. Na tej podstawie weryfikuje się, czy piec ma pracować cyklicznie czy w trybie ciągłym, czy potrzeba szybkich ramp grzewczych, czy raczej stabilnego utrzymania temperatury przez wiele godzin. Równie ważne są warunki w hali: dostępna moc elektryczna lub gaz, wentylacja, ograniczenia BHP, a także sposób załadunku i rozładunku, który wpływa na ergonomię i powtarzalność produkcji. Dopiero po takim „mapowaniu potrzeb” można sensownie porównywać dostępne rozwiązania i dopasować je do realiów zakładu.

Określenie zakresu temperatur i profilu grzania

Pierwszym twardym kryterium wyboru jest zakres temperatur pracy oraz to, jak ma wyglądać ich przebieg w czasie. Piec powinien bezpiecznie osiągać temperaturę wyższą od tej wymaganej w procesie, by mieć zapas na straty i naturalne zużycie izolacji w trakcie wieloletniej eksploatacji. W praktyce liczy się też dynamika nagrzewania: niektóre materiały lub wsady wymagają łagodnego podnoszenia temperatury, inne potrzebują możliwie krótkiego dojścia do wartości zadanej. Trzeba więc sprawdzić zarówno maksymalną moc grzewczą, jak i algorytmy sterowania strefami grzania, które pozwalają trzymać rampy i postoje zgodne z recepturą. Jeżeli proces technologiczny przewiduje częste zmiany programu, ważna jest elastyczność sterownika i pamięć receptur, a przy stałej produkcji bardziej opłaca się konfiguracja zoptymalizowana pod jeden typ wsadu. Warto też uwzględnić równomierność temperatury w komorze, bo to ona decyduje o powtarzalności wyrobu. Dla wymagających procesów trzeba dopytać o mapowanie temperatury (tzw. uniformity survey) i realne tolerancje w strefie roboczej.

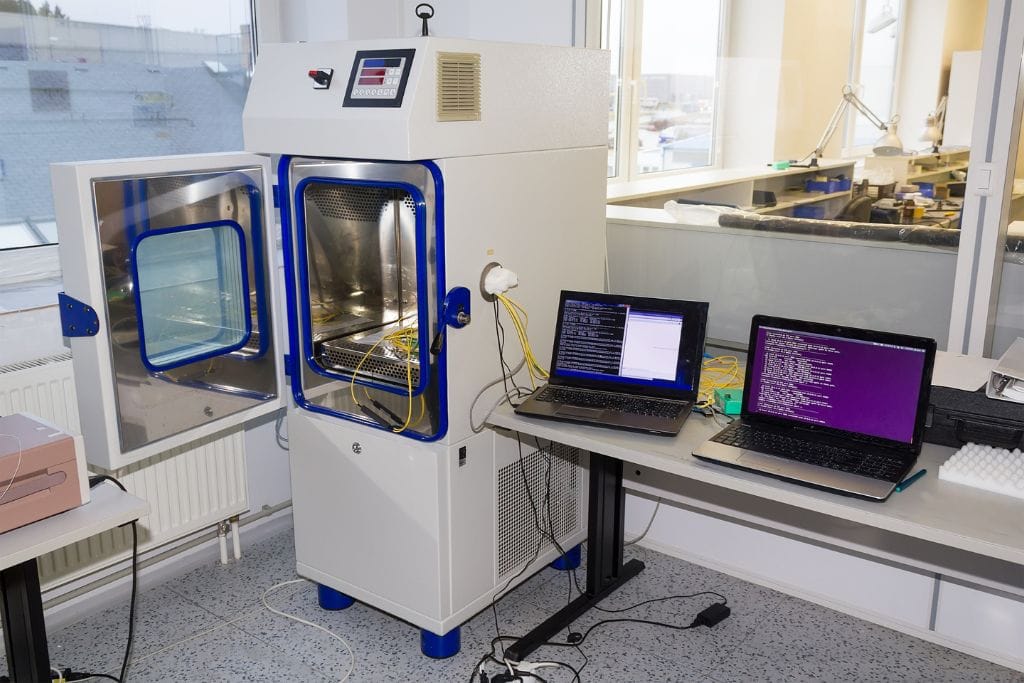

Pojemność komory i sposób załadunku wsadu

Druga kluczowa sprawa to geometria i nośność komory roboczej. Nie chodzi wyłącznie o to, czy wsad „wejdzie”, ale czy będzie można go ułożyć w sposób zapewniający równomierny przepływ ciepła, bez zasłaniania obszarów grzewczych i bez ryzyka deformacji elementów. Trzeba określić maksymalną masę jednego wsadu, jego wymiary oraz sposób ułożenia na półkach, w koszach lub na wózkach. To prowadzi do decyzji o konstrukcji drzwi i transporcie: drzwi boczne, czołowe, górne, suwnicowe, a może piec z wysuwanym trzonem. Każda z opcji ma inne konsekwencje dla czasu cyklu, ergonomii pracy i bezpieczeństwa operatorów. Jeśli zakład pracuje na kilka zmian, a cykle są krótkie, załadunek musi być szybki i powtarzalny, bo nawet drobne opóźnienia w logistyce podnoszą koszt jednostkowy. W przypadku dużych elementów warto rozważyć dodatkowe prowadnice, wzmocnione dno lub system rolkowy, a przy drobnych detalach – kosze i półki pozwalające maksymalnie wykorzystać objętość komory.

Atmosfera procesu i wymagania materiałowe

W wielu technologiach samo grzanie w powietrzu nie wystarcza. Trzeba wtedy określić, czy proces wymaga atmosfery ochronnej (np. azot, argon), gazów reaktywnych, próżni, a może kontrolowanej wilgotności. Od tego zależy szczelność komory, typ uszczelek, materiał wykonania mufli oraz sposób wprowadzania i odprowadzania gazów. Jeśli planujesz obróbkę metali w podwyższonych temperaturach, znaczenie ma także odporność elementów pieca na zgorzelinę, korozję i szoki termiczne. Dobór izolacji (włókna ceramiczne, cegły szamotowe, materiały mikroporowate) wpływa nie tylko na stabilność termiczną, ale też na czystość procesu – przy zaawansowanych produktach nie możesz pozwolić sobie na pylenie czy osiadanie cząstek izolacji na detalu. Warto też sprawdzić, czy piec ma system odprowadzania produktów spalania lub związków lotnych powstających w procesie, ponieważ ich kumulacja potrafi pogorszyć parametry obróbki i skrócić żywotność urządzenia. Im bardziej specyficzna atmosfera, tym ważniejsza staje się współpraca z producentem przy konfiguracji i testach odbiorowych.

Efektywność energetyczna i automatyzacja pracy

Koszt zakupu pieca to dopiero początek – w dłuższej perspektywie większe znaczenie mają koszty energii oraz serwisowania. Dlatego warto przeanalizować sprawność układu grzewczego, poziom strat przez obudowę, jakość izolacji oraz możliwość odzysku ciepła, jeśli proces generuje długie cykle chłodzenia. Dobrze zaprojektowane piece komorowe potrafią znacząco ograniczyć pobór energii dzięki strefowaniu grzałek, precyzyjnemu PID-owi oraz funkcjom podtrzymania temperatury w trybie czuwania. Automatyka zwiększa też powtarzalność: rejestracja temperatur, alarmy przekroczeń, raporty cykli i zdalny podgląd parametrów stają się standardem tam, gdzie liczy się kontrola jakości. W zakładach o wysokiej produkcji warto rozważyć integrację pieca z systemem MES/SCADA, żeby dane o cyklach trafiały od razu do dokumentacji produkcyjnej. Z perspektywy operatora liczy się intuicyjny interfejs, szybkie przełączanie receptur i zabezpieczenia przed przypadkową zmianą programu. Taka automatyzacja może kosztować więcej na starcie, ale zwraca się w mniejszej liczbie braków i krótszych przestojach.

Testy przedwdrożeniowe, serwis i zapas na rozwój procesu

Ostatni krok to upewnienie się, że wybrane urządzenie realnie spełni wymagania technologii, a nie tylko „wygląda dobrze na papierze”. Zanim podejmiesz decyzję, warto poprosić o próbne wygrzewy wsadu lub przynajmniej symulację cieplną dla konkretnego układu detali. Daje to obraz równomierności temperatury i czasu cyklu w warunkach zbliżonych do produkcyjnych. Równie ważne jest zaplecze serwisowe: dostępność części, czas reakcji serwisu, gwarancja na grzałki i izolację oraz możliwość kalibracji czujników w ramach przeglądów okresowych. W praktyce piec pracuje latami, więc liczy się też łatwość czyszczenia komory, wymiany elementów zużywalnych i diagnostyki awarii. Na koniec zostaw sobie margines na rozwój procesu: jeśli dziś obrabiasz jeden typ detalu, ale planujesz rozszerzenie asortymentu lub wyższe temperatury, lepiej dobrać urządzenie z rezerwą mocy i przestrzeni. Dzięki temu piec nie stanie się wąskim gardłem produkcji po pierwszym większym kontrakcie, tylko będzie stabilnym narzędziem wspierającym rozwój zakładu.