Współczesny przemysł metalowy dysponuje szerokim wachlarzem metod obróbki, które pozwalają na dopasowanie technologii do rodzaju materiału i specyfiki zlecenia. Dwie z najczęściej porównywanych technik to plazma ręczna oraz klasyczne cięcie mechaniczne. Obie metody mają swoje atuty i ograniczenia, dlatego wybór odpowiedniego rozwiązania jest kluczowy dla uzyskania wysokiej jakości elementów przy jednoczesnym zachowaniu efektywności kosztowej. Plazma ręczna pozwala na elastyczne i szybkie działanie w miejscach, gdzie konieczna jest duża precyzja, a cięcie mechaniczne zapewnia stabilność i powtarzalność, która sprawdza się w produkcji masowej. Analizując te metody, warto przyjrzeć się ich różnicom, by móc świadomie podejmować decyzje technologiczne.

Charakterystyka cięcia plazmowego i mechanicznego

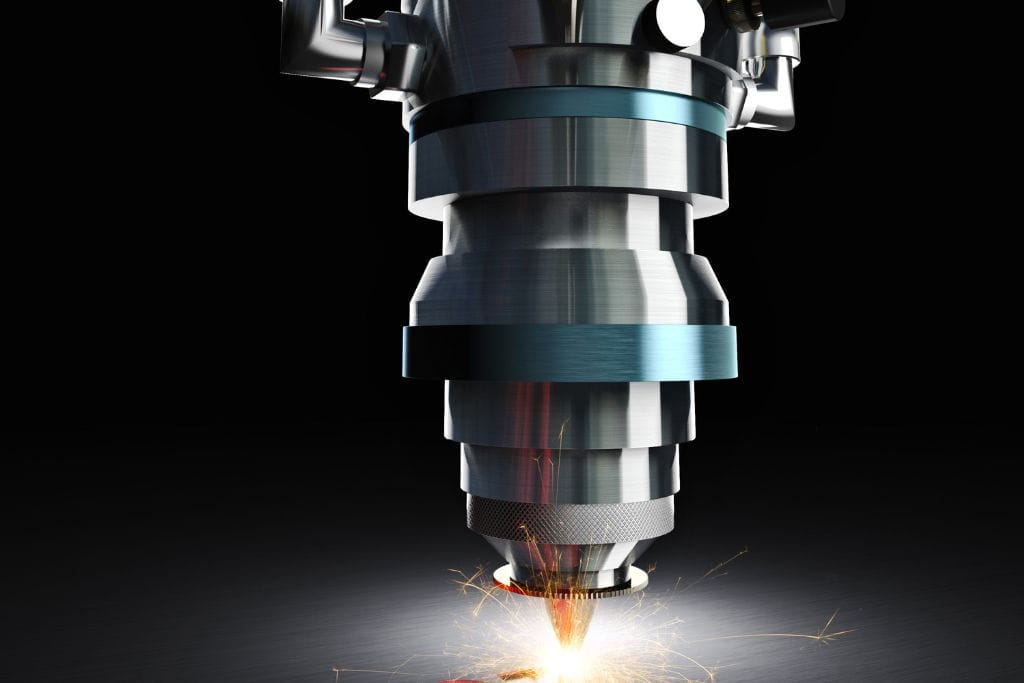

Cięcie plazmowe opiera się na wykorzystaniu zjonizowanego gazu o bardzo wysokiej temperaturze, który topi i wydmuchuje materiał w miejscu przecięcia. Plazma ręczna jest narzędziem szczególnie cenionym w warsztatach, gdzie liczy się mobilność i możliwość pracy w różnych warunkach. Pozwala ona na szybkie przygotowanie elementów, nawet w terenie, bez konieczności stosowania dużych maszyn. Cięcie mechaniczne natomiast wykorzystuje nożyce gilotynowe, piły taśmowe czy frezarki, które działają na zasadzie ścinania lub tarcia. Ta metoda gwarantuje wysoką powtarzalność i jest bardziej przewidywalna w produkcji seryjnej, lecz jej ograniczeniem jest często mniejsza elastyczność w pracy z nietypowymi kształtami czy materiałami.

Zalety stosowania plazmy ręcznej

Jednym z najważniejszych atutów cięcia plazmowego jest jego uniwersalność. Plazma ręczna pozwala na obróbkę różnych gatunków metali, w tym stali nierdzewnej, aluminium czy stali węglowej. Dzięki wysokiej temperaturze i prędkości strumienia plazmy możliwe jest szybkie przecięcie nawet grubych elementów bez większego wysiłku operatora. Co więcej, urządzenia tego typu są stosunkowo kompaktowe, co sprawia, że można je wykorzystywać zarówno w dużych zakładach produkcyjnych, jak i mniejszych warsztatach. Do zalet należy również stosunkowo niski koszt eksploatacji oraz krótki czas przygotowania stanowiska do pracy, co pozwala na realizację nagłych zleceń w krótkim terminie.

Ograniczenia cięcia plazmowego

Choć plazma ręczna jest niezwykle funkcjonalnym rozwiązaniem, ma także swoje ograniczenia. Przede wszystkim wymaga odpowiedniego źródła zasilania i gazu roboczego, co może być utrudnieniem w pracy w terenie bez dostępu do odpowiedniej infrastruktury. Dodatkowo, cięcie plazmowe generuje dużą ilość hałasu, promieniowania oraz iskier, co wymaga stosowania profesjonalnych środków ochrony indywidualnej. Jakość krawędzi uzyskanej przy pomocy plazmy nie zawsze jest idealnie gładka i często wymaga dodatkowej obróbki, zwłaszcza w przypadku precyzyjnych elementów konstrukcyjnych. Istotnym ograniczeniem jest również fakt, że przy bardzo grubych blachach metoda ta może być mniej efektywna niż alternatywne technologie, takie jak cięcie wodne lub laserowe.

Zalety cięcia mechanicznego

Cięcie mechaniczne, mimo że jest starszą technologią, nadal znajduje szerokie zastosowanie w przemyśle. Jego największą zaletą jest wysoka powtarzalność – każda seria elementów jest identyczna, co ma kluczowe znaczenie przy produkcji masowej. Maszyny mechaniczne są również bardziej odporne na warunki pracy i nie wymagają specjalistycznych gazów ani zasilania o wysokiej mocy. Dzięki temu koszty ich eksploatacji są przewidywalne, a sama technologia jest łatwa do wdrożenia. Nowoczesne rozwiązania, takie jak sterowane komputerowo nożyce czy frezarki, pozwalają uzyskać dużą precyzję cięcia. Warto również zaznaczyć, że w przypadku cięcia mechanicznego ilość odpadów bywa mniejsza, co przekłada się na wyższą efektywność materiałową.

Jak wybrać odpowiednią metodę dla swojego zakładu?

Decyzja o wyborze między plazmą a cięciem mechanicznym powinna być podyktowana charakterem produkcji oraz wymaganiami dotyczącymi jakości i wydajności. Jeśli zakład potrzebuje elastycznego narzędzia do szybkiego przygotowania elementów o różnej grubości i kształcie, plazma ręczna będzie idealnym rozwiązaniem. W przypadku produkcji seryjnej, gdzie liczy się powtarzalność i niskie koszty, cięcie mechaniczne może okazać się bardziej opłacalne. Coraz większą popularnością cieszą się również nowoczesne przecinarki plazmowe Hypertherm, które łączą zalety mobilności z wysoką precyzją i trwałością, dając operatorom szerokie możliwości. Ostateczny wybór technologii powinien wynikać z analizy potrzeb produkcyjnych, kosztów inwestycji oraz oczekiwanej jakości wyrobów.